ソラブログ

プレス

活用事例

2025年10月6日

Sora Blog

2025.06.20

テナガ・ナショナル社(TNB)は、マレーシアを代表する電力供給企業であり、約1,000万世帯に電力を届けるとともに、マレー半島全域に広がる大規模な配電・送電網を運営しています。また、シンガポールやタイなど近隣諸国への電力輸出も手がけています。技術革新を推進する一環として、同社は大規模倉庫の監視・管理を効率化する新たな方法を模索していました。

NestGen ’25のセッションの一つでは、ドローン技術とデータ分析のグローバルリーダーであり、45か国に拠点を持つAerodyne Groupのオペレーション&エンジニアリング部門テクニカルプロダクトマネージャー、Azfar Helmi氏にインタビューを行いました。リモートセンシング分野で9年以上の経験を持つAzfar氏は、特に鉱業およびエネルギー分野におけるAerodyneのネストドローン・イニシアチブの推進に注力し、ドローン技術を専門としています。倉庫資産監視の革新について、Helmi氏は以下のように語っています。

– Aerodyne Group テクニカルプロダクトマネージャー、Azfar Helmi

「手作業による検査には多くの時間がかかります。実際、2023年に初めてクライアントと話をした際、最初の問題点は時間的な制約でした。資産検査の各ラウンドには約3か月かかるからです。」

TNB は倉庫業務の管理においていくつかの重大な課題に直面していました。

・時間のかかる在庫検証:

手動による検査サイクルは完了までに 3 か月かかり、毎日の資産の移動により、データは数日で古くなります。

・広大なスペースでの限られた可視性:

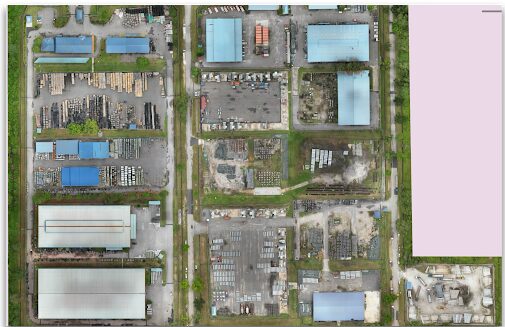

配送資産と伝送資産に分割された 43 ヘクタールの倉庫を運用する場合、従来の方法では包括的な監視がほぼ不可能でした。

・スペース最適化の難しさ:

変圧器やケーブルスプールなどの大型機器には大きな保管スペースが必要なため、TNB では保管効率を最大化するために利用可能なスペースに関するリアルタイムの洞察を必要としていました。

・資産追跡の精度:

通常の営業時間中に資産を毎日移動することで、在庫記録と実際の倉庫の内容との間に不一致が継続的に発生していました。

倉庫には、変圧器、絶縁体、スイッチ、ケーブルドラムなど、様々な電気機器が保管されており、数量も寸法もさまざまでした。従来の方法では、このような変動の激しい環境において効果的な在庫管理を維持するために必要な速度、精度、頻度を実現できませんでした。

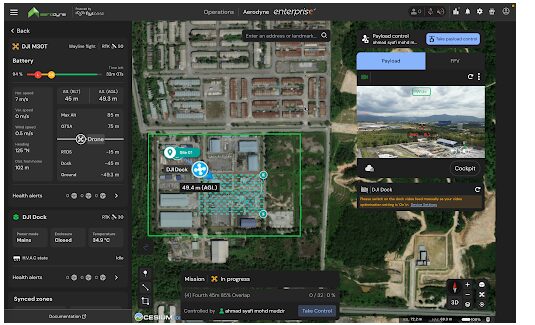

TNBはAerodyneと連携し、FlytBase Enterpriseを使用して自律ドローンドックを導入:

・DJI Matrice 30搭載のDJIドック設置

・スターリンクによる通信確保

・FlytBaseプラットフォーム+AWS連携

・電気機器向けのAI検出・分類アルゴリズム

・倉庫管理チーム向けの可視化ツール

1、倉庫を5つのエリアに分割

2、ドックから毎日(天候条件あり)ドローンが飛行

3、1ミッションあたり約2,000枚の写真を撮影

4、FlytBase→AWS経由で画像分析

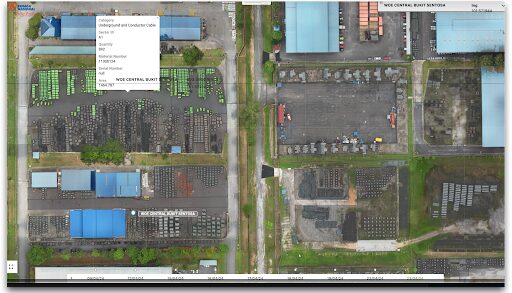

5、AIが物品を検出・分類・計数

6、可視化結果を倉庫管理チームに展開

AIがなければ、マップ1枚の分類に2週間かかるが、AIなら今日撮影→翌営業日には結果が出て、3日目には分析結果が使用可能になります。

2023年10月のシステム設置から始まり、慎重かつ計画的なアプローチで実装が進められました。チームは固定の飛行時間をスケジュールするのではなく、マレーシアの予測不可能な気象パターンに対応するために柔軟なミッション実行戦略を採用しました。自動スケジュールが雨や強風によって中断された場合、現場のパイロットが待機し、手動でミッションを実行しました。

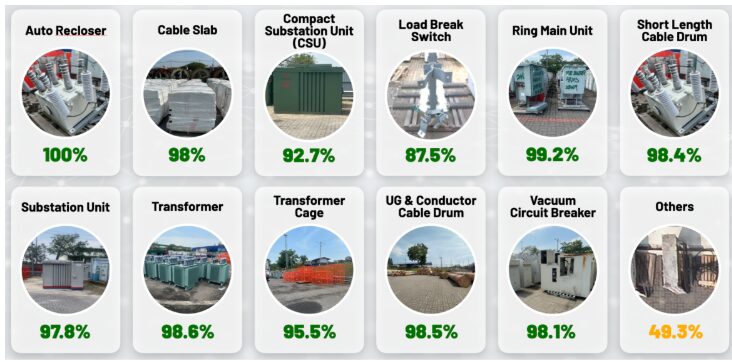

実装における最大の課題は、AI検出アルゴリズムの開発と改良でした。小さな部品はマッピング画像だけでは識別が困難であることが判明し、積み重ねられた構成における数量を推定するには追加のトレーニングが必要でした。反復的な改善を重ねることで、チームは導入から数か月以内に現在の90%という総合検出精度を達成しました。

・在庫可視化向上:ほぼリアルタイムで在庫量・分類・場所を把握可能

・スペース活用の最適化:隔日ベースで空き・使用状況を確認し配送・保管計画に反映

・分類精度向上:特に変圧器など大物は95%の精度で検出

最新情報に基づく判断で、リソース配分や計画が改善

・同倉庫内にドックを追加し、セキュリティ用途にも展開

・他拠点・変電所にも展開するための試験を実施予定

・AI検出アルゴリズムの精度向上を継続

・屋内(SLAM/LiDAR)対応ドローンの検証も進行中

TNB、Aerodyne、FlytBaseの協業により、自律ドローン×AIによる在庫管理が可能に。認証時間を90倍短縮し、在庫精度とスペース利用を高め、データドリブンな管理体制を構築。さらにセキュリティや他拠点への展開も視野に、継続改善と機能拡張が進んでいます。

Q1. 倉庫環境にドックドローンシステムを導入する際の主な規制上の課題は何ですか?

マレーシアでは、目視外飛行(BVLOS)の承認を得るには、民間航空当局による5ヶ月に及ぶ厳格な監査プロセスが必要です。運航者は、安全プロトコル、影響評価、そしてパイロットの常時監視システムを実証する必要があります。規制要件は国によって異なるため、導入前に現地の航空当局との協議が不可欠です。

Q2. AIを活用した分析によって、ドローンによる倉庫監視の効率はどのように向上するのでしょうか?

AIは、在庫品の識別、分類、定量化を自動化することで、ドローンから取得した生の画像を実用的な洞察に変換します。AIがなければ、毎日2,000枚の画像を処理するには数週間の手作業による分析が必要になります。AIシステムは、同じ量の画像を一晩で処理し、運用計画にすぐに役立つ結果を提供します。

Q3. ドローンを使った在庫検知システムではどの程度の精度が期待できますか?

現在のシステムは、品目の種類によってばらつきはあるものの、全体的な検出精度は約90%です。変圧器などの大型品目では95%の精度に達し、ケーブル束などの小型品や積み重ねられた品目では80~85%の精度を達成しています。検証済みの在庫データを用いたAIモデルの反復的なトレーニングを通じて、検出精度は継続的に向上しています。

Q4. ドックドローン技術を複数の施設に拡張する場合に推奨されるアプローチは何ですか?まずは1ユニットを3~6ヶ月間導入し、運用価値と統合課題を評価します。実証済みの成果に基づき、パフォーマンスと価値創出をモニタリングしながら、段階的に拡張(3~5ユニット追加)します。この慎重なアプローチにより、組織は本格的な導入前に社内の専門知識を構築し、最適なユースケースを開発することができます。