ソラブログ

プレス

活用事例

2026年1月6日

Sora Blog

2025.06.12

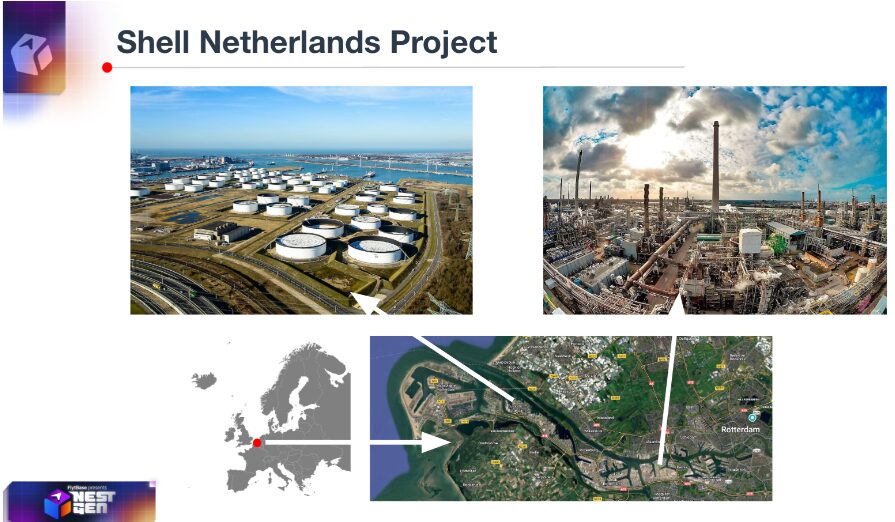

シェル石油は、オランダでヨーロッパ最大級の石油処理・貯蔵施設を運営しており、その中にはユーロポートにある大規模なタンクファームや、ロッテルダム港の約30キロメートルに及ぶペルニスの主要製油所も含まれている。世界的なエネルギー・リーダーであるシェルは、リスクの高い環境における操業の安全性と効率性を向上させるため、先進技術の統合を先駆的に進めてきた。

NestGen ’25のセッションで、オランダSkeye社のQHSE・コンプライアンスマネージャーPieter Franken氏とオランダDroneLand社のCEO Vincent van Schijndel氏の話を聞いた。彼らは、シェル石油がロッテルダムの施設でどのように自律型ドローン監視機能を導入したかについての洞察を共有した。

シェル石油は、ロッテルダムの施設でいくつかの重大な操業上の課題に直面していた:

・ハイリスク環境の管理

石油・ガス施設には、安全とセキュリティが最優先される危険区域が多数あり、日常点検を行う職員にとって重大なリスクが生じる。

・非効率な手作業

タンクの屋根に水が溜まっていないか(週2回必要)などの定期的な義務検査は、労働集約的で時間がかかり、貴重な人員をより重要な業務から引き離していた。

・複雑な規制への対応

ロッテルダム空港の管制空域に近い、人口密度の高い工業地帯でドローンを運用するためには、厳しい航空規制を通過し、ドローン運用に関する複数の許可を取得する必要があった。

・ATEXゾーンの制限

施設内の防爆ゾーンには飛行禁止区域が設定されており、ドローンがこの区域に入ることがないよう、たとえ緊急帰還手順の最中であっても、正確な航行計画と冗長な安全システムが要求された。

Shell Petroleum社は、Skeye Netherlands社(ドローン運用)およびDroneLand Netherlands社(ハードウェア提供)と提携し、ロッテルダムの施設全体でDJI Dockテクノロジーを使用した自律型ドローン監視システムを導入した。このソリューションは、特殊なハードウェア、ソフトウェア、カスタマイズされた運用プロトコルを統合し、重要なインフラの遠隔監視を可能にする。

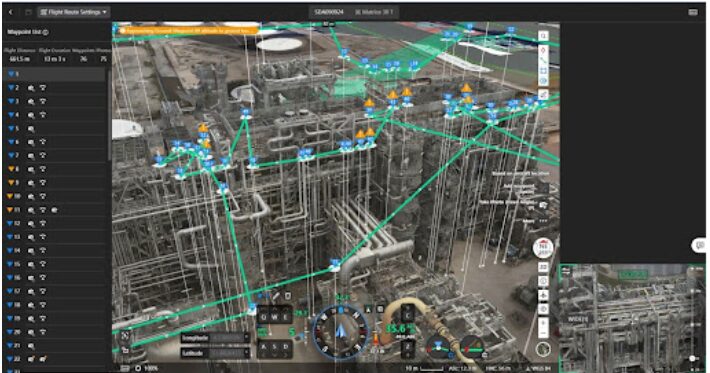

この導入は、シェルのユーロポート・タンクファームとペルニス製油所全体に戦略的に配置された複数のDJI Dockシステムを特徴としている。これらのドローンは、複雑な産業環境を安全にナビゲートするために、3Dマッピング技術を使用して事前に決められた飛行経路で動作します。システム全体は、Skeye社のリモート・オペレーション・センターから監視・制御され、訓練を受けたパイロットがLTE/4G接続で飛行を行うため、施設に物理的に立ち会う必要はない。

オペレーターは、3D環境で詳細な飛行計画を作成し、すべての施設構造とATEXゾーンを考慮することで、ドローンが制限区域に入ることがないようにします。フライトはスカイのオペレーションセンターから行われ、パイロットはワークステーションごとに複数のスクリーンを使ってドローンのテレメトリ、カメラフィード、環境条件をモニターする。

ドローンは、タンクの屋根、バルブ、その他の重要なインフラストラクチャの日常点検中に、毎月数千枚の画像を撮影します。収集後、画像はシェルのサーバーに転送され、マシンビジョンモデルが各写真を解析して潜在的な問題を特定します。結果はシェルのUTLシステムを通じて制御室のオペレーターに配信され、検出された問題に迅速に対応することができます。インシデントが発生した場合、システムは即座にドローンを配備し、緊急対応者に状況認識を提供することができる。

必要なすべての許可を取得し、規制上のハードルを克服するために、導入プロセスは約6〜7ヶ月に及んだ。

-ピーテル・フランケン氏(オランダ・スカイ社のQHSE(安全衛生管理)およびコンプライアンス・マネージャー)

「これらの新しい許可が下りるまで、6~7カ月かかりました。また、ロッテルダム空港の管制空域内でも運航しているため、別の課題も生じています」

配備に先立ち、スカイ社はさまざまなドローンシステムを対象に、意図的に電源を切断したり、インターネット接続を遮断したり、帰還手順を強制したりするなど、極限状態にさらす厳しいテストを実施した。このような厳しいテストに合格したシステムだけがシェル施設への配備を検討され、複雑な産業環境でもリスクを最小限に抑えて安全に運用できることが確認された。

正確な飛行計画を可能にするため、すべての施設エリアの詳細な3Dモデルを作成する必要があった。さらに、既存のBVLOS訓練施設では、産業用ドローンの運用に特有の要件に関する実践的な経験が不足していることが判明したため、パイロットのための専門的な訓練プログラムが開発された。

-ピーテル・フランケン氏

ドローン・イン・ア・ボックス・ソリューションは、「天候によるダウンタイム、技術的なダウンタイム、規制によるダウンタイムが極めて少ない」状態で、1年以上稼働している。

この信頼性により、シェルは、問題が検出された場合のみ担当者が物理的に検査すればよいという「例外によるラウンド」哲学に向けて大きく前進することができました。このソリューションにより、手作業による検査ルーチンが削減され、週2回のタンク屋根の検査が不要になりました。

危険区域への人員の露出を大幅に減らし、専用のセンサーで潜在的な漏れを特定することで、安全性を強化。事故発生時、ドローンは緊急対応のために即座に上空からの視界を提供する。データ収集の拡大により、豊富なデータセットを作成することで、プロアクティブなメンテナンスと問題の早期発見が可能になった。

シェル石油はすでに、ドローンの運用を現在の1日12時間のスケジュールから完全な24時間体制へと拡大している。

-ピーテル・フランケン氏

「現在、5台のドローン・イン・ア・ボックス・システムを24時間体制に増強しています」

これには、さらに約16人のパイロットを訓練する必要がある。今後の計画としては、侵入警報システムとの統合、火花試験によるATEXゾーンの制限緩和の検討、管理されたサーバーでデータの安全性を確保するオンプレミス・ソリューションによるサイバーセキュリティの強化などがある。

シェル石油がドローン・イン・ア・ボックス技術を導入したことは、産業施設のモニタリングにおける大きな進歩であり、自律型ドローンがいかに安全性を高め、作業効率を向上させ、危険な環境に人間がさらされる機会を減らすことができるかを実証している。同社のロッテルダム施設での展開の成功は、複雑な環境でのドローン技術の活用を目指す他の産業事業にモデルを提供するものである。

– シェル石油の広報担当者

「2025年に向けて、私たちはドローンの利用を拡大し、空から価値を引き出す計画です。緊急対応から資産保護まで、私たちの広告の高さを検査します」

Q1. 複雑な石油・ガス施設において、自律型ドローンはどのように安全に航行するのでしょうか?

ドローンは詳細な3DマッピングとRTK測位技術を活用し、複雑な産業環境を正確に航行する。飛行経路は、ATEXゾーンや障害物を避けるように慎重に計画され、冗長安全システムにより、緊急帰還手順中でもドローンが制限区域に入ることはありません。

Q2. 産業施設でのドローン運用にはどのような規制当局の承認が必要ですか?

運航には航空当局(欧州ではEASA)の承認が必要で、多くの場合、BVLOS飛行のためのLUCのような特別なライセンスが必要となる。管制空域での運航には追加の許可が必要であり、政府規制や企業固有の安全プロトコルの遵守が不可欠である。

Q3. 悪天候下での自律型ドローンの運用は?

選ばれたドローンは高い耐風性と耐雨性を持ち、運用上の限界は存在するが、システムは様々な天候のシナリオで稼働時間を最大化するように設計されており、年間を通じて信頼性の高いデータ収集を保証する。

Q4. ドローンが収集した機密産業データを保護するサイバーセキュリティ対策は?

このシステムはオンプレミス配備に移行しており、すべての飛行制御ソフトウェアとデータ処理は安全なローカルサーバーで行われ、機密の産業データは管理された環境から出ることはなく、厳しいサイバーセキュリティ要件を満たしている。